Industrielle Greifer automatisieren Aufgaben, die traditionell von menschlichen Händen ausgeführt werden – hochentwickelte Werkzeuge, die durch Millionen von Jahren der Evolution geprägt wurden. Die menschliche Hand hat fünf Finger, 27 Freiheitsgrade und bietet sowohl Kraft- als auch Berührungsrückmeldung. Sie ist anpassungsfähig und unglaublich präzise. Die derzeitige Technologie ermöglicht es jedoch noch nicht, solch hochentwickelte Greifer zu angemessenen Kosten und gleichzeitig hoher Zuverlässigkeit herzustellen.

Um diese Lücke zu schließen, suchen Ingenieure nach Vereinfachungen, die die Kernfunktionen erhalten und gleichzeitig sicherstellen, dass diese Innovationen das Unternehmen nicht in den Ruin treiben. Diese Funktionalitäten können je nach Anwendung variieren. Im Falle des Bin Pickings sind die wichtigsten Funktionen:

Verschiedene Greifertypen erreichen diese Funktionalitäten auf unterschiedliche Weise. Beispielsweise kann ein Saugnapfgreifer durch Druckrückmeldung feststellen, ob er einen Gegenstand hält, während ein fingerbasierter Greifer eher Positionsrückmeldung nutzt. Obwohl die Implementierung variiert, bleibt das zugrunde liegende Signal dasselbe.

Unabhängig von der Greiftechnologie oder dem Herstellungsprozess können diese vier Grundprinzipien die Entwicklung effektiver Greifer für Bin-Picking-Anwendungen leiten.

Der Versuch, einen einzigen Greifer zu konstruieren, der alles handhaben kann, was eine menschliche Hand kann, führt wahrscheinlich zu einem teuren, komplexen System mit zahlreichen Schwachstellen. Erfordert eine Anwendung die Handhabung einer großen Vielfalt an Gegenständen, ist ein Werkzeugwechsler mit mehreren einfachen, aber spezialisierten Werkzeugen praktischer. Dieser Ansatz erhöht die Zuverlässigkeit und senkt die Gesamtkosten.

Jedes neue Greiferdesign verursacht Entwicklungskosten. Greifer sollten, soweit möglich, wiederverwendbar sein, um den Einsatz in ähnlichen Anwendungen zu erleichtern. Modifikationen wie Längenanpassung, Austausch der Saugnäpfe oder Finger oder die Anpassung des Greifers an verschiedene Roboterarme sollten einfach und kostengünstig sein. Diese Standardisierung minimiert den Konstruktionsaufwand und maximiert gleichzeitig die Flexibilität.

Anstatt jedes Mal den perfekten Greifer zu entwickeln, betrachten Sie die Entwicklung als iterativen Prozess. Beginnen Sie mit einem einfachen Design und verfeinern Sie es über mehrere Versionen hinweg. Während einfache Greifer innerhalb von zwei bis drei Iterationen nahezu perfekt sein können, erfordern komplexere Designs unter Umständen zehn oder mehr Verfeinerungen. Kontinuierliche Verbesserung führt langfristig zu optimaler Leistung.

Der Greifer ist das am stärksten beanspruchte Teil eines Robotersystems. Er kommt bei jedem Zyklus kontrolliert mit Objekten in Kontakt und verschleißt oder bricht mit der Zeit. Durch die Konstruktion des Greifers, der vom Personal vor Ort leicht ausgetauscht werden kann, und die Bevorratung von Ersatzteilen können Ausfallzeiten deutlich reduziert werden. Mit der richtigen Planung lässt sich ein potenzieller Ausfall, der mehrere Tage dauern könnte, auf wenige Tage reduzieren.

Irgendwann hatten wir zwei Arten von Robotern – einen für Mode und einen für allgemeine Handelswaren.

Das erste System nutzte einen einzelnen Saugnapf, der mit einem breiten pneumatischen Schlauch verbunden war, um den Luftstrom zu maximieren – sehr wichtig beim Aufnehmen von Polybeuteln. Das zweite System nutzte mehrere Werkzeuge an einem Werkzeugwechsler mit drei unabhängigen pneumatischen Kanälen für mehr Flexibilität, allerdings auf Kosten eines geringeren Luftstroms pro Saugnapf. Um das volle Potenzial auszuschöpfen, haben wir uns entschieden, diese beiden Anwendungsfälle zu vereinen.

Möglich wurde dies durch ein einfaches, aber leistungsstarkes Werkzeug namens Triflow. Es vereint alle drei pneumatischen Kanäle zu einem einzigen, der mit einem Saugnapf verbunden ist. Dies maximiert den Luftstrom und ermöglicht uns die Aufnahme von Polybeuteln in loser Folie. Gleichzeitig ist die nahtlose Integration dieses Werkzeugs in den Werkzeugwechsler gewährleistet. Mit Triflow konnten wir zwei Spezialroboter zu einem einzigen vereinen.

Diese Ausrichtung führte zu einer beeindruckenden Erfolgsquote bei der ersten Auswahl von 97% bei Arvato (Mode) und 99% bei Komplett (allgemeine Handelswaren).

Ein hervorragender Greifer ist entscheidend für die Handhabung von Objekten, kann aber allein nicht effektiv arbeiten. Er benötigt Unterstützung durch ein fortschrittliches Bildverarbeitungssystem, einen robusten Steuerungsmechanismus und einen zuverlässigen Robotermanipulator. Menschen halten ihre Augen, ihr Gehirn, ihre Arme und Hände oft für selbstverständlich. In der Robotik hingegen muss jede Komponente sorgfältig entworfen, entwickelt und integriert werden, um die perfekte Lösung zu schaffen.

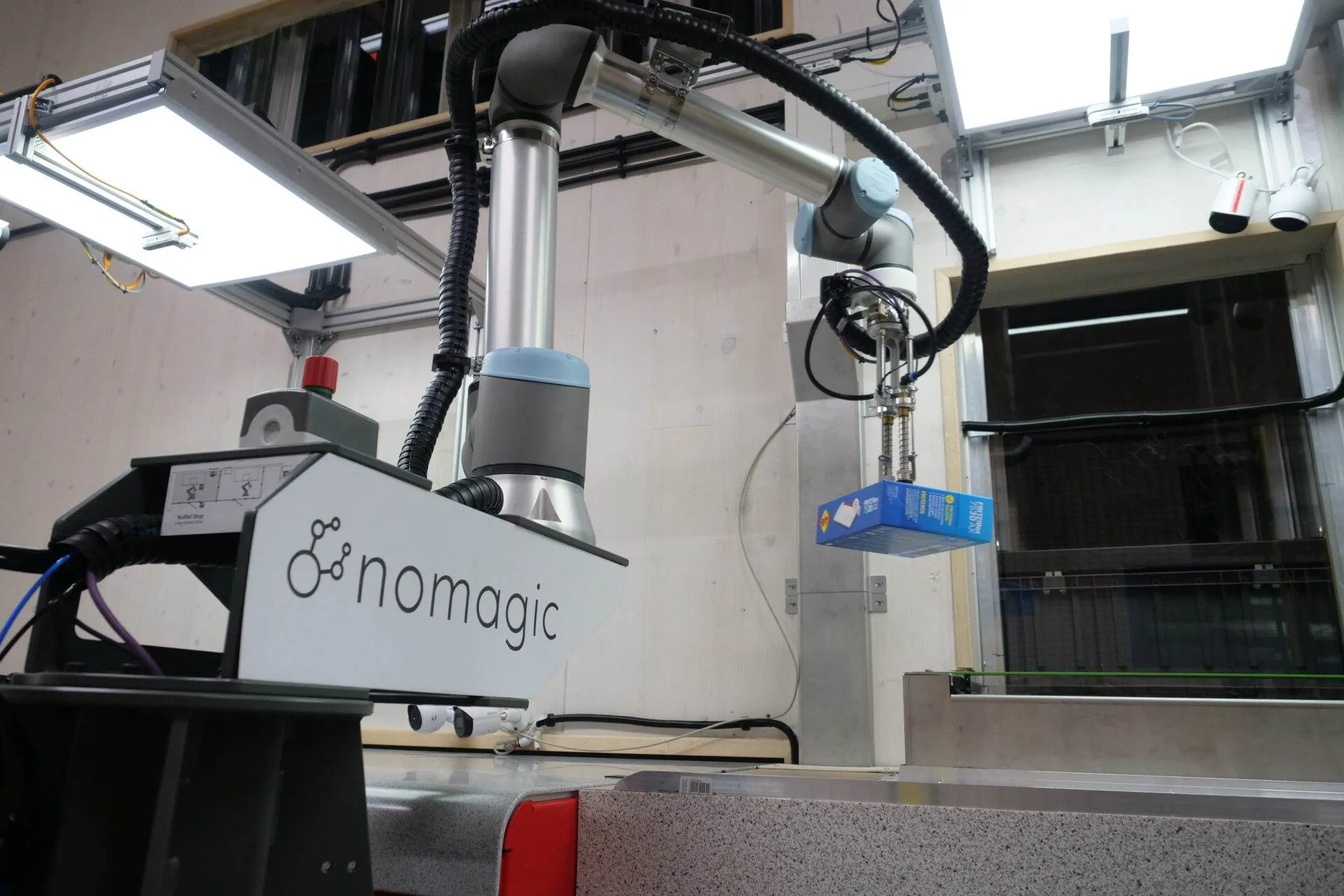

Bei Nomagic sind wir genau darauf spezialisiert: Wir bringen Vision, Intelligenz und Automatisierung zusammen, um nahtlose, effiziente Roboterlösungen zu entwickeln.

Setzen Sie sich mit Nomagic in Verbindung und erfahren Sie, wie unsere innovative Technologie Ihre Fulfillment-Prozesse auf die nächste Stufe heben kann.